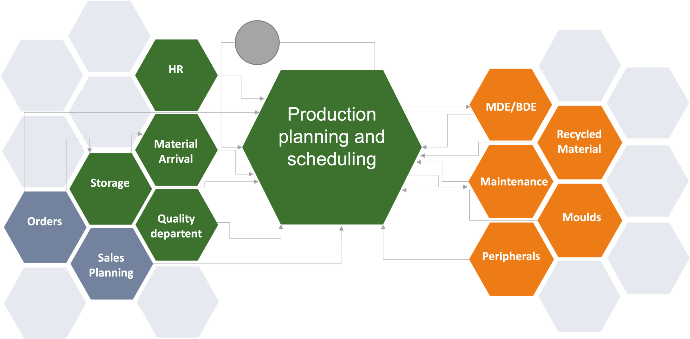

Heutige Planungssysteme

Zweistufigkeit

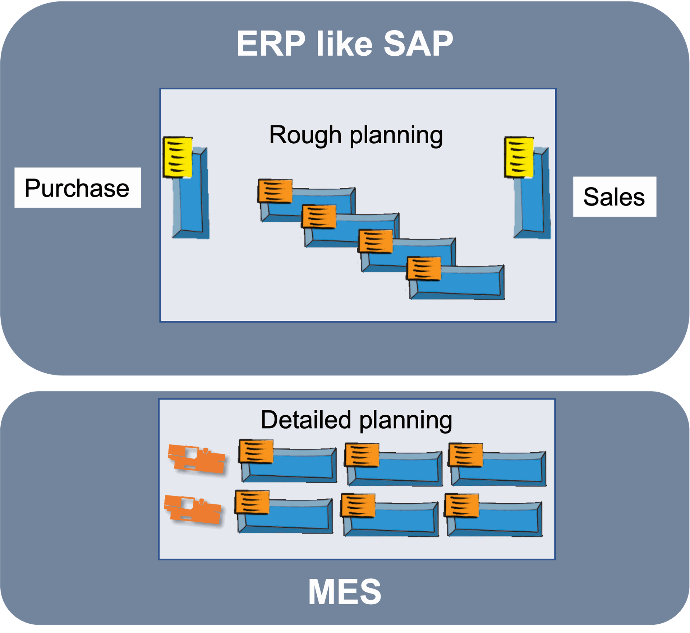

In vielen Arbeitsvorbereitungen werden heutzutage zweistufige Planungssysteme eingesetzt. Sie sind in der Regel durch eine kleine, aber hochfrequentierte Schnittstelle miteinander verbunden. So unterscheiden die Arbeitsvorbereiter oft zwischen einer Grob- und einer Feinplanung.

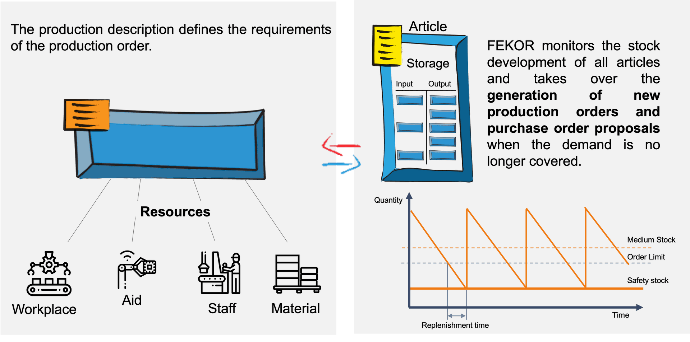

Grobplanung

Die Grobplanung stellt eine Abkürzung des Prozesses zwischen Verkauf und Einkauf dar. Viele Systeme unterscheiden hier zwischen unterschiedlichen Algorithmen, wie dem MRP-II oder MRP-II+. Kern dieser Algorithmen ist es, das Material zum richtigen Zeitpunkt für die Produktion bereitzustellen, ohne die Feinheiten der Produktion zu berücksichtigen.

Feinplanung

In der Feinplanung werden meist erst die Individualitäten der unternehmensspezifischen Produktion berücksichtigt. Ausweichmaschinen, benötige Werkzeuge und Peripherien oder auch der Personalbedarf werden erst in dieser Planungsstufe Berücksichtigt.

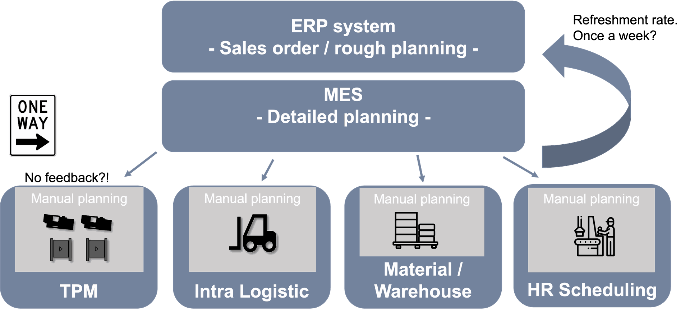

Situation in vielen Arbeitsvorbereitungen

Viel manuelle Arbeit

Viele Kollegen pflegen in einer Sisyphusarbeit die Produktionsplanung in den Betrieben. Excellisten sind bei der Optimierung ihrer Arbeit die Rettung, um nicht in einem schier unüberwindbaren Aufwand unterzugehen.

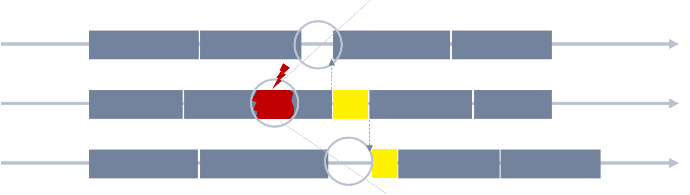

Herausforderungen bei der Synchronisierung zwischen Optimierungssystemen

Eine zweistufige Planung hat schon bei der Synchronisierung zwischen den Systemen die ersten Herausforderungen. Kaum können beide Systeme komplett synchron gehalten werden. So hat man je nach Fragestellung schon zwei Wahrheiten, wann beispielsweise ein Produktionsauftrag fertig ist.

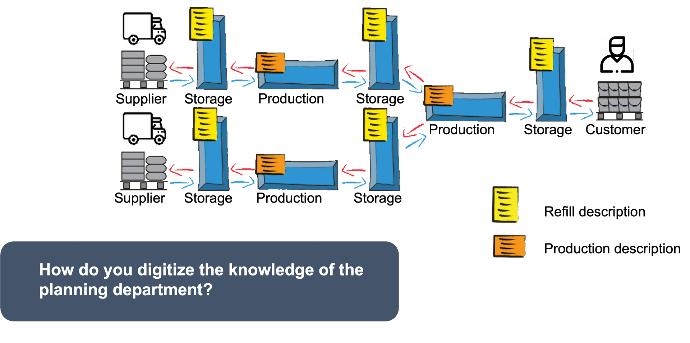

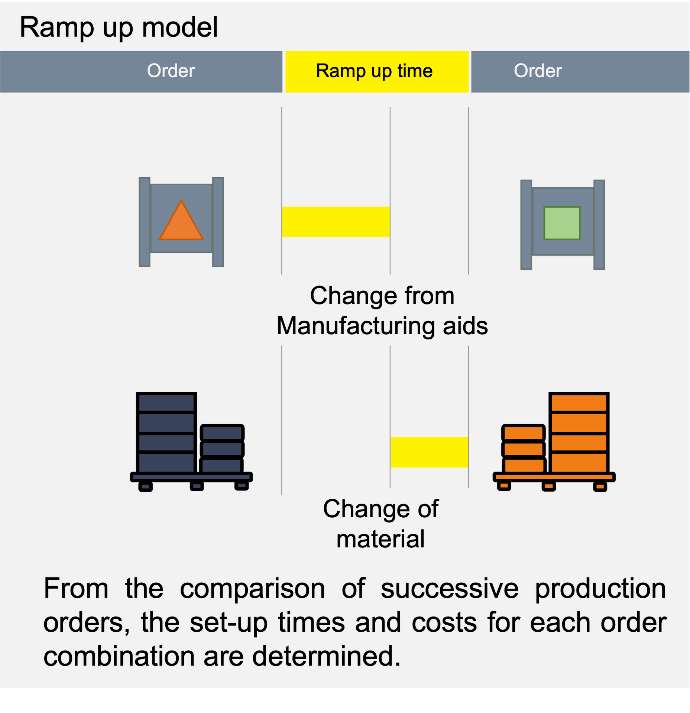

Kaum Balance zwischen Lager- und Rüstoptimierung

Da in der Grobplanung vorwiegend die Material- und Lageroptimierung und in der Feinplanung beispielsweise die Rüstoptimierung stattfindet, kann eine Balance zwischen Lager- und Rüstoptimierung kaum erreicht werden. Diese Balance ist allerdings Grundlage und Ziel einer schlanken Produktion.

Herausforderungen bei der Berechnung des Optimums

Die Berechnung eines Planungsoptimum birgt große mathematische Herausforderungen. Daher versucht man oft, die Probleme aufzuteilen. Aber wenn zwei Optimierungssysteme unterschiedliche Zielvorgaben bekommen und gleichzeitig auf den gleichen Daten arbeiten, können sie kaum ein Optimum erreichen. Das ist eine fast schon philosophische Begründung.

Große Umplanungszeiträume

Das Update einer Planung zu erstellen benötigt bei einer zweistufigen Planung sehr viel Aufwand und auch Zeit. Kleine Veränderungen werden daher gar nicht erst berücksichtigt und vernachlässigt. Umplanungszeiträume von einer Woche sind in der Massenproduktion keine Seltenheit.